FDM: Verfahren, Drucker und wie Infill den FDM-Druck verbessert

FDM: Ein Verfahren, verschiedene NamenFDM-Drucker: Funktionsweise und AufbauWas hat das Infill-Verfahren mit FDM zu tun?

FDM: Ein Verfahren, verschiedene Namen

Nicht nur unter dem Namen „Fused Deposition Modeling“ ist FDM bekannt, sondern das Verfahren wird auch gern als FLM (Fused Layer Modeling) oder FFF (Fused Filament Fabrication) bezeichnet. Die verschiedenen Bezeichnungen haben eher einen geschichtlichen bzw. rechtlichen Hintergrund als einen inhaltlichen. In jedem Fall geht es um das am weitesten verbreitete Verfahren im Bereich des 3D-Drucks.

Ende der 1980er Jahre entwickelten S. Scott Crump und seine Ehefrau in ihrer Firma Stratasys ein Verfahren, das heute als FDM-Verfahren bekannt ist. Sie ließen sich diese neue Errungenschaft patentieren. Wirkliche Anwendung fand das Verfahren aber erst in den 1990er Jahren, zu diesem Zeitpunkt noch unter markenrechtlichem Schutz. Der große Durchbruch des FDM-Drucks war dann in den 2005, als es darum ging, einen kostengünstigen 3D-Drucker mit zugehöriger Open Source Software zu entwickeln. Federführend war hierfür Dr. Adrian Bowyer, der an der University of Bath in England tätig war.

An dieser Stelle wurden die anderen Namen für das FDM-Verfahren bekannt. Es nannte sich nun Fused Filament Fabrication, damit es nicht zu Namensstreitigkeiten mit dem Verfahren des Unternehmens Stratasys kommen konnte. FFF wurde zum bekannten Namen für alle Schmelzbeschichtungsverfahren. Als FLM hingegen betitelten es die Mitglieder des VDI in Deutschland, die eine eigene Bezeichnung einführen wollten. Seit 2009 gibt es kein Grundpatent mehr auf die Technologie, sodass sich viele Hersteller auf dem Markt tummeln.

Video: 3D Druckverfahren: Fused Deposition Modeling (FDM)

Sonderverfahren im 3D-Druck

Neben den Standardverfahren, die immer noch dem ursprünglichen FDM-Verfahren gleichen, gibt es inzwischen verschiedene Sonderverfahren einzelner Hersteller.

Unter anderem hat die Firma Markforged das „Continuous Filament Fabrication“-Verfahren entwickelt. Beim CFF wird eine deutliche Verbesserung der Stabilität der einzelnen Schichten erreicht.

Verwendet wird dafür eine Nylon-Matrix, die je nach gewünschtem Effekt mit Carbon-Kurzfasern aufgefüllt sein kann. Über eine zweite Düse können Filamente vorgewärmt werden. Sie sind gezielt innerhalb der Schichten des Bauteils zu platzieren, sodass die größtmögliche Stabilität erreicht wird. Neben Carbon können auch Glas- und Kevlar-Fasern verwendet werden.

Der bereits erwähnte Druck von Metall- und Keramikteilen wird durch die Verwendung von mit Metall- oder Keramikpartikeln gefüllten Filamenten möglich. Die Polymermatrix der Filamente wird im FDM-Verfahren aufgeschmolzen, danach wird ein Grünteil erstellt.

Danach erfolgt im Braunteil die Entfernung des Kunststoffs, was sowohl thermisch als auch chemisch möglich ist. Das entstandene Bauteil ist porös und muss im Sinterofen verdichtet werden. Dies wiederum ist mit dem Schrumpfen des Bauteils verbunden.

Ein weiteres Sonderverfahren arbeitet nicht mit Filamenten, sondern mit Granulaten. Dies war namensgebend (FGF = Fused Granular Fabrication) und hat den Vorteil, dass auch weiche Filamente verarbeitet werden können. Bei der Nutzung von Granulaten für die Hersteller medizinischer Materialien entfällt die bei einem Filament nötige Zertifizierung.

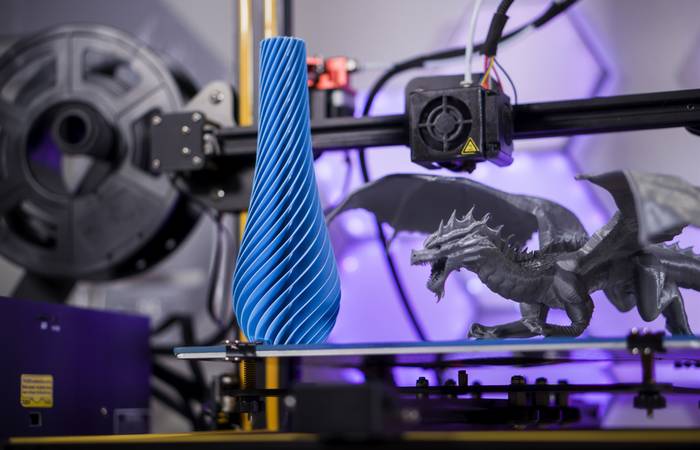

FDM-Drucker: Funktionsweise und Aufbau

Das Extrusionsverfahren, das der FDM-Drucker nutzt, ist den meisten Menschen durch die Heißklebepistole bekannt. Ein thermoplastischer Kunststoff wird dabei als Filament erwärmt und anschließend unter Druck und mit hoher Temperatur durch den Extruder, den Druckkopf, gepresst. Nun härtet der Kunststoff wieder aus, was zu Verformungen durch das Mehrschichtverfahren führen kann. Doch die FDM-Drucker arbeiten nicht alle gleich.

Unterschiede im Aufbau der FDM-Drucker

Die Grundlage für die Steuerung der Achsen des FDM-Druckers ist das kartesische Koordinatensystem. Je nach Hersteller bewegt sich die Plattform des Druckers in die Y-Richtung, wobei der Extruder sowohl in die X- als auch in die Z-Richtung gehen kann.

Ein solches System bietet unter anderem die Firma Prusa Research aus Tschechien. Bei anderen Systemen fährt die Plattform in Richtung der Z-Achse, der Druckkopf hingegen kann sich in Richtung der X- oder Y-Achse bewegen. Wird das polare System genutzt, werden zwei orthogonale Achsen verwendet.

Die Bewegung wird dabei über einen Kreisbogen gesteuert, was mitunter schwierig sein kann. Das Ergebnis dieses 3D-Drucks unterscheidet sich nur unwesentlich vom Ergebnis des Standardsystems.

Eine Fixierung der Plattform liegt beim Delta-System vor, hierbei hängt der Druckkopf über Streben an drei Achsen in vertikaler Richtung. Alle Punkte innerhalb des Bauraums können unabhängig angesteuert werden.

Drucker, die auf Basis des Delta-Systems arbeiten, haben eine große Bauraumhöhe und zeichnen sich durch eine hohe Bewegungsgeschwindigkeit aus. Die freie Bewegung in der horizontalen Ebene ist dank der Scara-Kinematik möglich. Mithilfe des beweglichen Hebels lassen sich auch komplexe Verfahrwege umsetzen.

- Antriebstechnik

- Sensortechnik

- Bedienfeld

- Filamentförderung

- Filament

- Bauraumheizung

Verschiedene Extrudersysteme näher betrachtet

Die Extrudersysteme des FDM-Druckers können sich unterscheiden. Üblich sind:

-

-

Direktextruder:

Direkt am Druckkopf befinden sich die Rändelräder, die das Filament nach vorn schieben, sowie der Motor. Das eingezogene Material hat nur einen kurzen Weg, den es bis zur Düse schaffen muss. Eine Feder komprimiert den Filamentabschnitt zwischen der Düse und den Treibrädern. Beginn und Ende des Materialaustrags erfolgen zeitlich versetzt, da der Druck in der Düse durch die Feder erst aufgebaut werden muss. Bei sehr weichen Filamenten sind daher kurze Distanzen von Vorteil. Gleichzeitig sind die Druckgeschwindigkeiten durch die Masseträgheit des Extruders gering.

-

Bowden-Extruder:

Direkt am Druckergehäuse sind Motor und Förderrädchen angebracht, sodass sich diese nicht mitbewegen müssen.

Über einen längeren PTFE-Schlauch ist es möglich, das Filament zu stützen, sodass es zügig zum Extruder gebracht wird.

Innerhalb des Schlauchs entsteht allerdings eine gewisse Reibung, die für eine Verringerung der Vorschubkraft sorgt. Der Materialaustrag lässt sich daher schlecht kontrollieren.

Video: Diese MÖGLICHKEITEN und VORTEILE bringt dir ein DUAL EXTRUDER! | FDM 3D-Druck

Was hat das Infill-Verfahren mit FDM zu tun?

Im Zusammenhang mit dem FDM-Verfahren wird häufiger von „Infill“ gesprochen. Der Zweck dieses Verfahrens besteht in der Optimierung der Festigkeit, der Druckzeit und des Gewichts des zu fertigenden Bauteils. Der große Vorteil: Bauteile können mit Infill in verschiedenen strukturellen Mustern produziert werden. Ohne Infill wären einige Teile nicht druckbar, weil sich ungestützte Oberflächen zeigen würden. Mithilfe von Infill wird die gewünschte Festigkeit erreicht, ein Bedrucken des Bauteils ist möglich. Wird auf Infill verzichtet, entstehen meist Hohlkörper wie Vasen oder Bottiche, die nach oben hin offen sind. Für strukturelle Anwendungen sind diese Bauteile nicht geeignet.

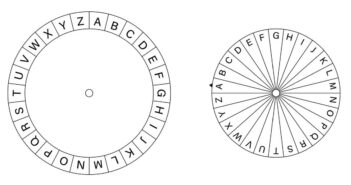

Verschiedene Infill-Muster für FDM-Verfahren

Die äußere Hülle eines konventionell hergestellten Teils aus dem 3D-Druck besitzt eine vordefinierte Stärke. Die Infill-Struktur wird von der Hülle umschlossen und ist später nicht mehr sichtbar. Die Strukturen müssen sich dafür gleichmäßig im Inneren verteilen.

Diese Muster werden am häufigsten verwendet:

-

Linien:

Pro Schicht werden mehrere Linien gesetzt, die parallel zueinander verlaufen. Jede Schicht trifft die vorherige Schicht, und zwar in einem Winkel von 90°. So entsteht eine Art Gitternetz. Die Festigkeit des Bauteils wird damit auf zwei Raumrichtungen ausgedehnt.

-

Konzentrisches Infill:

Dieses Muster gilt als eines der am schnellsten umzusetzenden Varianten. Es hat zudem den Vorteil, dass dabei nur wenig Material verbraucht wird. Das entstehende Teil ist allerdings nicht besonders stabil, vor allem Lasten aus der X- oder Y-Richtung können problematisch sein.

-

Kreisel:

Beim Kreisel entstehen abwechselnde Wellen oder Kurven. Der Druck des Musters braucht mehr Zeit. Gleichzeitig verändern sich die Eigenschaften des Bauteils: Es entstehen isotrope mechanische Eigenschaften. Die Drucke sind auf der Y-Achse schwächer, die Scherfestigkeit auf der X- und Y-Achse ist jedoch erhöht. Besonders geeignet sind hierfür flexible Materialien.

-

Raster:

Beim 3D-Druck mit großen und flachen Oberflächen ist das Rastermuster besonders gut geeignet. Die Gefahr besteht jedoch, dass die Düsen verstopfen, weil sich die Linien einer Schicht stets kreuzen.

Neben den genannten Mustern kommen auch Oktett, blitzförmige und dreieckige Muster für das Infill infrage.