Die Automatisierungspyramide: Definition, Normen, Infografik & Varianten

- Klare Hierarchie und Struktur: Die Automatisierungspyramide schafft eine klare Hierarchie und Struktur für die Steuerungs- und Automatisierungssysteme in einer Produktionsumgebung. Dies ermöglicht eine einfache Organisation, Planung und Implementierung von Automatisierungslösungen.

- Effiziente Kommunikation: Durch die Einteilung der Automatisierungssysteme in verschiedene Ebenen erleichtert die Automatisierungspyramide die Kommunikation zwischen den verschiedenen Teilen eines Produktionsprozesses. Jede Ebene hat spezifische Verantwortlichkeiten und Kommunikationswege, was zu einer effizienten Datenübertragung und -verarbeitung führt.

- Interoperabilität: Die klare Struktur der Automatisierungspyramide trägt zur Interoperabilität zwischen den verschiedenen Systemen und Geräten in einer Produktionsumgebung bei. Dadurch können verschiedene Geräte und Systeme nahtlos miteinander kommunizieren und zusammenarbeiten.

- Skalierbarkeit und Flexibilität: Die Automatisierungspyramide ermöglicht es Unternehmen, ihre Automatisierungssysteme entsprechend ihren Anforderungen zu skalieren und anzupassen. Neue Systeme und Technologien können leicht integriert werden, während bestehende Systeme erweitert oder modifiziert werden können, um sich neuen Anforderungen anzupassen.

- Effektive Steuerung und Überwachung: Durch die klare Strukturierung der Automatisierungssysteme ermöglicht die Automatisierungspyramide eine effektive Steuerung und Überwachung von Produktionsprozessen. Dies erleichtert die Fehlerdiagnose, Wartung und Optimierung von Produktionsanlagen.

Definition

Die Automatisierungspyramide ist ein Konzept, das in der Automatisierungsindustrie der Industrie 4.0 verwendet wird, um die Hierarchie der Steuerungs- und Automatisierungssysteme in einer Produktionsumgebung zu beschreiben. Sie besteht aus mehreren Ebenen, die jeweils unterschiedliche Funktionen und Verantwortlichkeiten haben. Die Automatisierungspyramide wird oft verwendet, um die Integration von Automatisierungssystemen zu planen und zu organisieren. Hier sind typischerweise die Ebenen der Automatisierungspyramide:

-

Ebene 1: Feldebene (Field Level):

- Auf dieser Ebene befinden sich die physischen Geräte und Sensoren, die direkt mit den Produktionsprozessen verbunden sind.

- Dazu gehören Sensoren zur Erfassung von Temperatur, Druck, Fluss, Position usw., sowie Aktoren wie Motoren, Ventile, Aktoren usw.

- Die Kommunikation auf dieser Ebene erfolgt normalerweise über spezifische Feldbusse oder industrielle Netzwerke wie Profibus, Profinet, DeviceNet, Modbus usw.

-

Ebene 2: Steuerungsebene (Control Level):

- Diese Ebene umfasst die Steuerungsgeräte und -systeme, die die Daten von der Feldebene verarbeiten und die Prozessabläufe steuern.

- Typische Geräte auf dieser Ebene sind programmierbare Logikcontroller (PLC), Remote Terminal Units (RTUs) und Distributed Control Systems (DCS).

- Die Kommunikation auf dieser Ebene erfolgt normalerweise über industrielle Netzwerke wie Ethernet/IP, Profibus-DP, Modbus TCP, usw.

-

Ebene 3: Leitebene (Supervisory Level):

- Diese Ebene umfasst die übergeordneten Systeme, die für die Überwachung, Steuerung und Koordination mehrerer Steuerungssysteme verantwortlich sind.

- Typische Systeme auf dieser Ebene sind SCADA (Supervisory Control and Data Acquisition) und Manufacturing Execution Systems (MES).

- Die Kommunikation auf dieser Ebene erfolgt oft über Standardprotokolle wie OPC (OLE for Process Control), MQTT, HTTP, usw.

-

Ebene 4: Unternehmensebene (Enterprise Level):

- Diese Ebene umfasst die Unternehmenssysteme wie ERP (Enterprise Resource Planning), CRM (Customer Relationship Management), PLM (Product Lifecycle Management) usw.

- Diese Systeme bieten eine übergeordnete Integration von Geschäftsprozessen und ermöglichen die Planung, Überwachung und Analyse von Produktionsdaten.

- Die Automatisierungspyramide stellt sicher, dass die verschiedenen Ebenen der Automatisierung klar definierte Funktionen und Verantwortlichkeiten haben und ermöglicht so eine effiziente und zuverlässige Steuerung und Überwachung von Produktionsprozessen.

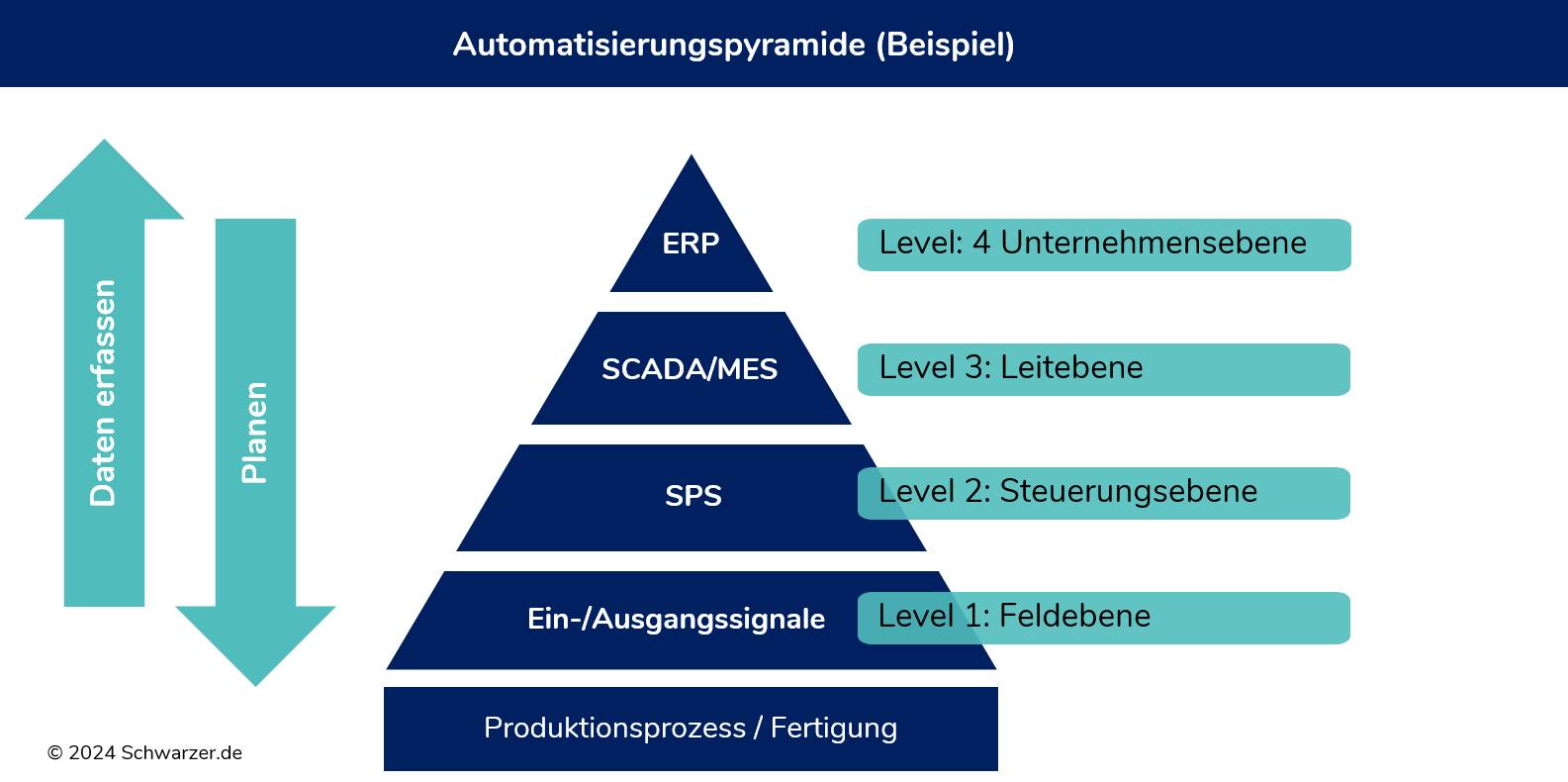

Infografik

Diese Infografik veranschaulicht ein Beispiel einer Automatisierungspyramide. Der Aufbau wird in der Industrie 4.0 oft variiert. So können einzelne Ebenen auch gesplittet abgebildet werden: Ebene 3 "Leitebene" lässt sich beispielsweise in

- Betriebsleitebene (MES)

- Prozessleitebene (SCADA)

aufteilen. Derlei individuelle Anpassungen sind vielfach betriebsspezifisch, ändern jedoch nicht die grundsätzliche Bedeutung der Ebenen der Automatisierungspyramide. Die nachfolgende Infografik kann durch Anklicken vergrößert werden.

Ebenen: Digitale Systeme und Aufgaben in der Industrie 4.0

Die Darstellung in Pyramidenform unterstreicht die Hierarchie der Ebenen, wobei die zunehmende Verteilung der eingesetzten Systeme von oben nach unten verdeutlicht wird. Ein Beispiel hierfür ist ein ERP-System, das mehrere Leitsysteme überlagert, welche wiederum mehrere Steuerungen (SPS) koordinieren, die eine Vielzahl von Ein- und Ausgangssignalen verwalten.

| Ebene | Digitale Systeme auf dieser Ebene | Aufgaben in dieser Ebene |

|---|---|---|

| Unternehmensebene | ERP | Produktionsgrobplanung, Bestellabwicklung |

| Leitebene | MES, MIS, LIMS, Prozessleitsystem, HMI, SCADA | Produktionsfeinplanung, Produktionsdatenerfassung, KPI-Ermittlung; Material-Management, Qualitätsmanagement, Bedienen und Beobachten, Rezeptverwaltung und Ausführung, Messwertarchivierung |

| Steuerungsebene | SPS | Steuerung, Regelung |

| Feldebene | Prozesssignale, Ein-/Ausgabemodule, Feldbus, Parallelverdrahtung oder intelligente Systeme | Schnittstelle zum technischen Produktionsprozess über Ein- und Ausgangssignale, Datensammlung zumeist digitaler Signale |

Varianten

In der Fachliteratur zur Industrie 4.0 gibt es über 25 verschiedene Varianten der Automatisierungspyramide, die sich hinsichtlich der Anzahl und Benennung der Ebenen unterscheiden können. In manchen Kontexten können die oberen oder unteren Ebenen entfallen, sofern sie für den spezifischen Anwendungsbereich irrelevant sind.

Gelegentlich werden die Unternehmensebene und die Betriebsleitebene zu einer Managementebene zusammengefasst. Innerhalb bestimmter Industriezweige haben die Ebenen der Leitebene spezifische Bezeichnungen wie Prozessleitebene, Verkehrsleitebene oder Gebäudeleitebene. Einige Autoren verstehen unter der Leitebene die Kombination aus Prozessleitebene und Manufacturing Execution System (MES).

Es gibt auch Fälle, in denen zusätzliche Ebenen erwähnt werden, wie beispielsweise die Zellenebene, die zwischen der Steuerungsebene und der Leitebene angesiedelt ist.

Die Steuerungsebene wird auch als Automatisierungsebene oder Prozessebene bezeichnet. Die Feldebene wiederum lässt sich in die Ein-/Ausgabeebene und die Sensor-/Aktorebene unterteilen.

Normen der Automatisierungspyramide

Die Norm IEC 62264

Die Norm IEC 62264 ist eine internationale Norm, die sich mit der Integration von Geschäfts- und Produktionssystemen in der Prozessindustrie befasst. Sie trägt den Titel "Enterprise-Control System Integration" und hat den Zweck, eine gemeinsame Rahmenstruktur und Terminologie für die Integration von Unternehmens- und Kontrollsystemen bereitzustellen. Die Norm beschreibt Modelle, die die Interaktionen und Datenflüsse zwischen Unternehmens- und Produktionskontrollsystemen definieren. Sie umfasst verschiedene Aspekte der Integration, einschließlich der Informationsschnittstellen, Datenmodelle und Kommunikationsprotokolle.

IEC 62264 ist in der Regel anwendbar auf Industrien wie die chemische Industrie, die Lebensmittelindustrie, die Pharmaindustrie, die Energieerzeugung und andere prozessbasierte Branchen, in denen die Integration von Unternehmens- und Produktionskontrollsystemen von großer Bedeutung ist.

Im Rahmen der Automatisierungspyramide definiert die Norm IEC 62264 die Bezeichnungen von Level 0 bis 4 und behandelt die Integration der Ebenen 2, 3 und 4.

Die Normen ISA-88.01 und ISA-95

Die Normen ISA-88 und ISA-95 sind zwei wichtige Standards in der Automatisierungsindustrie, die sich mit der Integration von Fertigungsprozessen und Informationstechnologie beschäftigen.

ISA-88 (International Society of Automation Standard 88)

- ISA-88 ist ein Standard, der sich auf die Definition und Standardisierung von Prozessautomatisierungssystemen in der diskreten und kontinuierlichen Produktion konzentriert.

- Diese Norm definiert einheitliche Terminologien, Modelle und Methoden für die Entwicklung, Konfiguration und Bedienung von automatisierten Fertigungsanlagen.

- ISA-88 beschreibt insbesondere das Konzept der "Rezeptur-basierten Fertigung" und definiert Modelle für die Steuerungshierarchie, Zustandsmodelle, Nachrichtenformate und Ablaufsteuerung in der Prozessindustrie.

ISA-95 (International Society of Automation Standard 95)

- ISA-95 ist ein Standard, der sich auf die Integration von Fertigungs- und Unternehmenssystemen konzentriert und die Schnittstellen zwischen Produktions- und Informationstechnologiesystemen standardisiert.

- Diese Norm definiert einheitliche Modelle und Begriffe für die Integration von Automatisierungssystemen mit übergeordneten Unternehmenssystemen wie ERP (Enterprise Resource Planning), MES (Manufacturing Execution Systems) und SCADA (Supervisory Control and Data Acquisition).

- ISA-95 beschreibt insbesondere die Aufteilung der Produktionsabläufe in verschiedene Ebenen (Level 0 bis 4) und definiert standardisierte Schnittstellen und Nachrichtenformate für die Kommunikation zwischen diesen Ebenen.

Zusammen bieten ISA-88 und ISA-95 ein Rahmenwerk für die Entwicklung und Implementierung von automatisierten Fertigungsprozessen und die Integration von Produktions- und Unternehmenssystemen. Sie ermöglichen eine effiziente und standardisierte Kommunikation und Koordination zwischen verschiedenen Systemen und fördern so die Interoperabilität und Effizienz in der Fertigungsindustrie.