Additive Fertigung: Überblick über die Verfahren, Vor- und Nachteile und ein Blick auf die Zukunft

Die wichtigsten Anwendungsgebiete der Additiven FertigungUnterschiede zu subtraktiven VerfahrenÜberblick über mögliche Verfahren in der Additiven FertigungVerwendete Materialien in der Additiven FertigungVor- und Nachteile der Additiven Fertigung sowie die Zukunftschancen der FertigungsverfahrenEin Blick in die Zukunft: Was wird die Additive Fertigung erreichen?

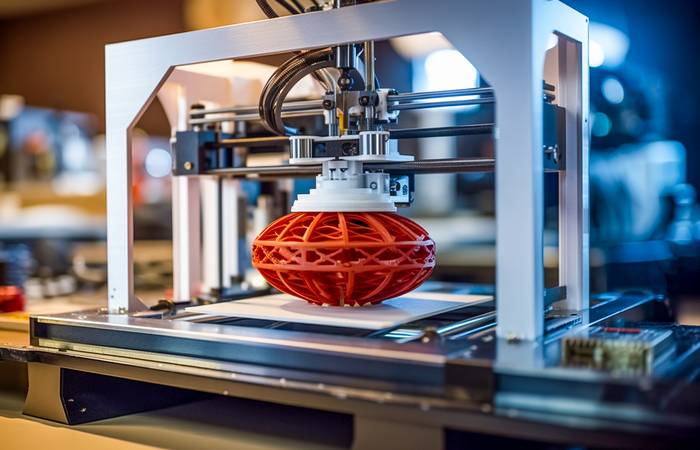

Additive Fertigung: 3D-Druck in Höchstform

Was kann die Additive Fertigung, was andere Fertigungsverfahren nicht können?

Die Frage ist einfach zu beantworten:

- Ressourcenschonender Einsatz von Materialien

- Freie Gestaltung der zu fertigenden Bauteile

- Hochautomatisiertes Verfahren

- Hohe Flexibilität

Sogar unterschiedliche Materialien können mitunter in einem Fertigungsschritt verarbeitet werden. Zudem kommt die Additive Fertigung überall dort zum Einsatz, wo nur kleine Stückzahlen benötigt werden oder wo es um die Verarbeitung sehr kostenintensiver Materialien geht.

Das auch als „Additive Manufacturing“ bezeichnete Verfahren wird sowohl für die Herstellung von Prototypen als auch von Endprodukten angewendet. Auch Formen und Werkzeuge lassen sich damit herstellen. Die Industrie kennt eine Vielzahl von Anwendungen und Verfahren, die nur mit den Möglichkeiten der Additiven Fertigung umsetzbar sind.

Wichtig: Nicht nur der typische 3D-Druck zählt zu den Additiven Fertigungsverfahren, sondern auch das Laserstrahlschmelzen wird hinzugerechnet. Dieses beruht auf einer teilweisen Verschmelzung feinen Pulvers in einem Pulverbett und gilt daher nicht als Verfahren der Materialextrusion. Zudem unterscheiden sich die Anwendungsgebiete, wobei es einerseits um die schnelle Herstellung von Prototypen ohne besondere Qualitätsanforderungen gehen kann, andererseits um die Fertigung hochspezialisierter Werkzeuge, die unter extremen Bedingungen verwendet werden müssen.

Die wichtigsten Anwendungsgebiete der Additiven Fertigung

Mittlerweile gibt es sehr vielfältige Anwendungsbereiche der Additiven Fertigung. Hier ein kurzer Überblick über die wichtigsten:

-

Rapid Prototyping:

Übersetzt bedeutet dieser Bereich so viel wie „schneller Modellbau“. Es geht darum, möglichst schnell und günstig Prototypen herzustellen, wobei diese nicht den Anspruch auf äußerste Perfektion haben. Ein maßstabsgetreues Modell wird gefertigt und soll ein bestimmtes Bauteil oder eine Baugruppe in dreidimensionaler Form veranschaulichen. Dadurch, dass durch das Rapid Prototyping Funktionalität und Design eines Modells direkt überprüft werden können, verringern sich Durchlaufzeiten.

-

Rapid Tooling:

Die Herstellung von Maschinen- oder Fertigungswerkzeugen ist mithilfe der Additiven Fertigung möglich. Zusätzlich können zum Beispiel Formeinsätze für Spritzgussteile produziert werden, was über das Verfahren des Additiven Formenbaus vorgenommen wird. Immer mehr Hersteller greifen in diesem Bereich auf die Additive Fertigung zurück, da der traditionelle Werkzeugbau sehr komplex und damit kosten- und zeitaufwendig ist. Im Gegenzug dazu lässt die Additive Fertigung zahlreiche Freiheiten in Konstruktion, Entwicklung und Fertigung sowie im Bereich der Funktionsintegration. Damit verbunden sind kürzere Prozessketten, ein geringer Materialverbrauch und schnelle Produktionszeiten.

-

Rapid Repair:

Beschädigte Werkzeuge oder Objekte können mithilfe von Rapid Repair repariert werden. Die Additive Fertigung lässt einen kurzfristigen Neuaufbau zu, der meist günstiger als Entsorgung und Neufertigung ist.

-

Rapid und Direct Manufacturing:

Diese beiden Verfahren dienen der Herstellung von Endprodukten mithilfe der Additiven Fertigung. Der Fokus liegt hier vor allem auf einer schnellen Entwicklung der Bauteile sowie auf deren rascher Umsetzung.

Eingesetzt wird das selektive Lasersintern ebenso wie die Stereolithografie, wofür als Basis CAD-Daten verwendet werden.

Weitere Werkzeuge oder Hilfsmittel werden für die Additive Fertigung nicht benötigt, daher sind Rapid und Direct Manufacturing meist schneller als konventionelle Fertigungsverfahren.

Sie werden vor allem bei der Produktion von Kleinserien eingesetzt sowie bei Bauteilen, die eine schwierig zu realisierende Geometrie aufweisen. Die Industrie setzt auf diese Verfahren bei der Fertigung von Ersatzteilen.

Unterschiede zu subtraktiven Verfahren

Dabei wird das Schichtbauprinzip verfolgt, bei dem das Material in einzelnen Schichten aufgetragen wird. Damit entstehen auch komplexe Strukturen, Beschränkungen im Design müssen nicht hingenommen werden. Allerdings sind Treppenstufeneffekte möglich, die sich mitunter an den Rändern der Bauteile zeigen.

Sie beruhen auf den kleinen Abständen, die zwischen einzelnen Schichten entstehen. Durch eine Reduzierung der Schichtstärke können auch diese Stufen verringert werden, wobei sie nie ganz verschwinden.

Video: Pilotfabrik Wien: Optimierter Ressourceneinsatz dank Hybridzelle (additive/subtraktive Fertigung)

ER schlägt die Figur in kleinsten Stücken aus einem großen Block Marmor, was der subtraktiven Fertigung entspricht.

Würde er diese Figur jedoch mithilfe der Additiven Fertigung herstellen wollen, müsste er zuerst ein 3D-Modell fertigen.

Er sucht sich das gewünschte Material aus, was Kunststoff, Metall oder Keramik sein kann. Ideal wäre in dem Fall Steinpulver, da es farblich an weißen Marmor erinnert.

Nun würde der 3D-Drucker bestückt werden und die Statue könnte schichtweise entstehen.

Besonders positiv ist dabei, dass nur so viel Material verwendet wird, wie der Bildhauer wirklich braucht.

Bei der subtraktiven Fertigung hingegen bleibt viel Material als Überschuss zurück und kann nicht mehr anderweitig verwendet werden. Die Ressourcenschonung ist damit nicht gegeben.

Dies ist zudem der Grund, warum die Additive Fertigung deutlich kostengünstiger ist: Die Aufwendungen für das benötigte Material sind schlichtweg geringer.

Überblick über mögliche Verfahren in der Additiven Fertigung

In der Additiven Fertigung gibt es verschiedene Fertigungsverfahren, die in Verfahrensgruppen zusammengefasst werden können. Es handelt sich dabei um den Kunststoffdruck auf der einen Seite und um den Metalldruck auf der anderen Seite. Der Kunststoffdruck wird auch als Polymerdruck bezeichnet. Teilweise werden Hybridverfahren verwendet, bei denen es sich um eine Kombination aus additiven und subtraktiven Verfahren handelt. Komplexe Geometrien lassen sich beispielsweise über SLM-Verfahren umsetzen, wobei nachträglich spanende Verfahren zur Anwendung kommen. Damit sind Genauigkeiten im Tausendstelbereich möglich. Derzeit gibt es zahlreiche Forschungsprojekte zur Weiterentwicklung der additiven Fertigung, sodass auch künftig weitere Verfahrenstechniken zu erwarten sind und andere Materialien verarbeitet werden können.

Hier die typischen Verfahren der Additiven Fertigung im Überblick:

-

SLM: Selektives Laserschmelzen:

Hierbei werden Hochleistungslaserstrahlen genutzt, um den schichtweisen Aufbau von Objekten aus Metall zu erreichen.

Dafür wird ein Metallpulver auf über 1000 °C im Laserfokus erhitzt, sodass durch Aufschmelzen eine hochdichte Struktur entsteht. Nach der Schmelze ist es wichtig, dass die entstandene Schicht aushärten kann.

Die Grundplatte muss abgesenkt werden, ehe eine neue Schicht aufzutragen ist. Diese Vorgehensweise wird solange wiederholt, bis das gewünschte Bauteil vollständig hergestellt wurde. Zwischen den einzelnen Schichten entsteht ein stoffdichter Zusammenhalt, daher bezeichnen Fachleute den Prozess auch als Mikroschweißen.

-

EBM: Elektronenstrahlschmelzen:

Das Elektronenstrahlschmelzen ist pulverbasiert und nutzt einen Elektronen- statt eines Laserstrahls. Der Bauraum muss zur Anwendung des Verfahrens vollständig abgedichtet werden, da in einem Vakuum gearbeitet wird. Das Aufschmelzen des Pulvers ist an mehreren Stellen möglich, wenn der Elektronenstrahl geteilt wird.

Die Produktionsgeschwindigkeit ist damit deutlich höher, dafür wird aber ein unpräziseres Ergebnis erzielt. Grund ist die Breite des Elektronenstrahls, die größer als die des Laserstrahls ist.

-

SLS: Selektives Lasersintern:

Dieses Pulverbettverfahren wird für die Herstellung von Prototypen eingesetzt. Auch fertige Bauteile können damit hergestellt werden, indem eine dünne Schicht aus Metall- oder Kunststoffpulver geschmolzen wird.

Dies geschieht selektiv, daher auch der Name des Verfahrens. Schichtweise kann der Aufbau der Teile im Pulverbett erfolgen.

Die Bauteile sind teilweise porös, was an den partiellen Verbindungen der einzelnen Partikel liegt. Das Lasersintern ist dafür aber schneller als das Laserschmelzen, da auf eine vollständige Aufschmelzung verzichtet wird. Es geht lediglich um die Erhitzung bis zu dem Punkt, bei dem sich die Partikel teilweise miteinander verbinden.

-

LMD: Laserauftragsschweißen:

Mit vollständigem Namen heißt das Verfahren „Laser-Metal-Deposition“. Über eine Düse wird ein Pulver sehr fein und gezielt aufgetragen und im Schmelzbad des Lasers aufgeschmolzen. Danach erfolgt die Aushärtung, was unmittelbar nach dem Aufschmelzen geschieht.

LMD gilt als Weiterentwicklung des Auftragsschweißens und ist vor allem für Reparaturen, Fügeverfahren und Beschichtungsarbeiten geeignet. Darüber hinaus wird es zur Herstellung einzelner Komponenten und Bauteile eingesetzt. Das Drucken einer sogenannten Sandwichstruktur ist möglich, indem einzelne Legierungen miteinander vermischt werden.

-

BJ: Binder Jetting:

Flüssiger Kleber wird durch Tintenstrahl-Druckköpfe auf dünne Pulverschichten aufgetragen. Nun wird die Bauplattform abgesenkt und es ist möglich, die nächste Schicht Pulver aufzukleben. Die Bauteile entstehen damit im Pulverbett. Das Verfahren ist für jedes Material geeignet, welches in Pulverform genutzt wird. Nach dem Drucken muss jedoch ein Sinterdurchgang erfolgen, damit die gewünschte Festigkeit des Bauteils erreicht wird.

-

FDM: Fused Deposition Modeling:

Dieses Verfahren wird auch als Fused Filament Fabrication (FFF) oder als Filament 3D-Druck bezeichnet. Vor allem Heimwerker nutzen das Druckverfahren gern, denn die zugehörigen 3D-Drucker sind vergleichsweise günstig und liefern gute Ergebnisse. Doch auch die Industrie nutzt FDM, hier meist im Bereich Rapid Prototyping. Auf einer Bauplattform wird hierbei Kunststoff aufgetragen, der in geschmolzener Form vorliegt.

Vergleichbar ist der Vorgang mit der Nutzung einer Heißklebepistole, bei der das Filament, welches sich auf einer Spirale befindet, aufgeschmolzen und über eine Düse nach außen gebracht wird. Für FDM werden meist PLA und ABS als Kunststoffe verwendet. Geht es jedoch um die Herstellung von Endprodukten, ist FDM nicht die richtige Wahl. Die Eigenschaften sind nicht ausreichend – mangelnde Komplexität, Ungenauigkeit und fehlende Festigkeit sind dabei die größten Hindernisse.

-

SLA oder STL: Stereolithografie:

Das Verfahren ist nicht neu und wurde schon 1986 von Charles Hull zum Patent angemeldet. Hierbei wird ein Becken, welches mit einem flüssigen Photopolymer gefüllt ist, als Ausgangsbasis genutzt. Über einen UV-Laser kann das Material an definierten Stellen ausgehärtet werden. Wenn eine Schicht fertiggestellt wurde, kann die Bauplattform heruntergefahren werden. Nun startet der Herstellungsprozess von Neuem.

Das Besondere an diesem Verfahren ist, dass sich das gesamte Werkstück in der Flüssigkeit befindet. Daher muss es mithilfe von Stützen gesichert werden. Diese werden später entfernt, was allerdings zu Defekten am Bauteil führen kann. Davon abgesehen sind aber auch komplexe Geometrien, die äußerst präzise gefertigt werden, herzustellen.

Video: Selektives Laserschmelzen: 3D Druck aus Metall von PROTIQ erklärt!

Verwendete Materialien in der Additiven Fertigung

Die Anforderungen an den Werkstoff, der für die Additive Fertigung verwendet wird, sind überschaubar. Er muss zu verkleben, zu verschweißen oder zu verschmelzen sein. Verwendet werden daher Metalle, Polymere, Keramik, Sand und Kunstharze.

Hier die wichtigsten Materialbeschaffenheiten im Überblick:

Pulver (Pulverbettverfahren)

Vor allem industrielle Anwendungen setzen auf das Pulverbettverfahren. Genutzt werden hier das Selektive Lasersintern und das Selektive Laserschmelzen. Dabei erfolgt die schichtweise Verklebung, Verbackung oder Verschmelzung von Metall- oder Polymerpulver.

Das pulverbasierte Verfahren ist für die Nutzung des Multimaterialdrucks besonders geeignet. Zwischen den Materialien sind funktionsoptimierte Übergänge möglich, da ein schichtweiser Aufbau erfolgt. Zusätzlich kommen Kompositwerkstoffe zur Anwendung.

Die Anforderungen an den Werkstoff, der für die Additive Fertigung verwendet wird, sind überschaubar. (Foto: AdobeStock - 663679862 HYUNHO SONG)

Granulate aus Kunststoff

Granulate, die für den 3D-Druck verwendet werden, haben einen größeren Durchmesser als die bereits erwähnten Pulver. Die Verarbeitung in einem Materialbett ist daher nicht möglich.

Der große Vorteil von Kunststoffgranulaten ist, dass diese sehr kostengünstig sind, denn es handelt sich um ein Standardgranulat, welches nicht wie Pulver oder Filament spezialisiert ist. Auch große Werkstücke entstehen dabei unter einem geringeren Kostenaufwand.

Darüber hinaus ist die Produktion rasch möglich. Nachteil: Stark belastete Bauteile oder solche mit einem hohen Anspruch an Präzision lassen sich mit Granulaten nicht fertigen.

Thermoplastische Kunststoffe (Filament)

Filament wird in Fadenform auf eine Spule gewickelt und ist im privaten Bereich besonders stark verbreitet. Der 3D-Druck mit Filament erlaubt einen großen Anwendungsbereich, wobei Privatanwender vor allem wegen der geringen Schmelztemperatur und der raschen Aushärtung von Filament begeistert sind. Angewendet wird hier Polyactic Acid, in der Industrie hingegen kommt vorrangig Acrylonitril-Butridien-Styrol-Copolymer (ABS) zur Verwendung. Darüber hinaus werden in der Industrie Composites eingesetzt, hier vor allem PLA und Kupfer. Durch die Verbundmaterialien wird eine bessere Leitfähigkeit erreicht, darüber hinaus verbessern sich Belastbarkeit und Langlebigkeit.

Flüssigkeiten

Resins heißen die Flüssigkeiten, die in der Additiven Fertigung verwendet werden. Sie bestehen aus Epoxiden oder Acrylaten und damit aus Kunstharzen. Das Resin befindet sich für die Anwendung der Verfahren SLA, DUP und DLP meist in einem Flüssigkeitstank. Wird UV-Licht eingesetzt, erfolgt die schichtweise Aushärtung. Damit ist es möglich, sehr genaue Bauteile zu fertigen.

Resins heißen die Flüssigkeiten, die in der Additiven Fertigung verwendet werden. (Foto: AdobeStock - 435913942 Tatyana)

Draht- und strangförmige Baumaterialien

Durch die Erhitzung in Düsen und das Extrudieren durch diese lassen sich Bauteile schichtweise in Bahnen aufbauen. Verwendet werden dafür Materialien, die in Draht- oder Strangform vorliegen. Auf diese Weise hergestellte Bauteile sind ausreichend stabil. Verfahren, die auf die Drahtverarbeitung setzen, stehen in Konkurrenz mit Verfahren der Pulverbetttechnologie. Ihr Vorteil ist, dass sie hohe Aufbauraten ermöglichen und insgesamt stabil sind.

Vor- und Nachteile der Additiven Fertigung sowie die Zukunftschancen der Fertigungsverfahren

Beinahe alles scheint heute mithilfe der Additiven Fertigung möglich zu sein. Dies verwundert nicht, bringen die einzelnen Verfahren doch zahlreiche Vorteile in Bezug auf die Gestaltung oder Individualisierung mit. Gleichzeitig ist die additive Fertigung zum Druck von Kunststoffen auf Textilien geeignet, kann für die Entstehung ganzer Bauteilgruppen verwendet werden oder lässt kostengünstig Ersatzteile bauen, die anderweitig nicht mehr erhältlich wären. Sogar ganze Häuser können dank der Additiven Fertigung gebaut werden! Dennoch gilt auch hier: Wo Licht ist, ist auch Schatten und es gibt durchaus Nachteile.

-

Individuelle Gestaltung möglich:

Niemand muss sich mit Standardprodukten zufriedengeben, wenn die Möglichkeiten der Additiven Fertigung genutzt werden. Individuelle Werkzeuge und Produkte können entstehen, sie sind sogar auf spezifische Bedürfnisse anpassbar. Was einst unmöglich schien, ist Forschern bereits gelungen: Eine Herzklappe konnte mithilfe der Additiven Fertigung hergestellt werden. Diese ist äußerst komplex und weist sogar deutliche Verbesserungen gegenüber der konventionell gefertigten Herzklappe auf. Sie konnte nämlich exakt an die Bedürfnisse des Patienten angepasst werden.

-

Geringere Kosten:

Die Produktionszeiten werden kürzer, dies gilt auch für Prozessketten. Darüber hinaus braucht die Additive Fertigung weniger Material, was ebenfalls eine Kostenersparnis bedeutet. Des Weiteren kann auf die Anwendung von Gusswerkzeugen und CAM-Programmen für die Zerspanung verzichtet werden. Sehr beeindruckend ist das Beispiel der spanischen Großbrauerei Heineken, die ihre Kosten durch Nutzung der Additiven Fertigung um bis zu 80 Prozent senken konnte.

-

Geschwindigkeit:

Die vielen einzelnen Prozessschritte, die üblicherweise nötig sind, braucht es bei der Additiven Fertigung nicht. So sind auch kurzfristige Projektumsetzungen und Änderungen möglich. Ein Beispiel: Das Konzipieren von 500 präzisen Bohrkappen im Rahmen eines Luftfahrt-Forschungsprojektes erfolgte in nur 48 Stunden über das Rapid Manufacturing. Wäre eine konventionelle Verfahrensmethode eingesetzt worden, hätte das Vorhaben mehrere Wochen bis zur Vollendung benötigt.

Nachteile der Additiven Fertigung

Die Additive Fertigung weist zwar zahlreiche Vorteile auf, dennoch müssen bei der Anwendung einige negative Aspekte hingenommen oder durch die weitere Bearbeitung des Bauteils ausgeglichen werden.

Zu nennen sind hier beispielsweise:

-

Nicht für die Massenanfertigung geeignet:

Die Additive Fertigung punktet vor allem dort, wo Einzelstücke und Kleinserien gefragt sind. In typischen Massenproduktionen hingegen überzeugt sie aufgrund der im Vergleich zu konventionellen Fertigungsverfahren langen Produktionszeit noch immer nicht.

Zu nennen ist hier etwa die Produktion von Autos: Auch wenn ein ganzes Fahrzeug theoretisch durch die Additive Fertigung hergestellt werden könnte, ist dies im Hinblick auf die Produktion

einzelner Komponenten jedoch viel zu aufwendig. Die meisten Bauteile können auf diese Weise nicht hergestellt werden und müssen über die gewohnten Produktionsstraßen entstehen.

-

Nachbearbeitung nötig:

Generativ hergestellte Bauteile müssen häufig eine umfassende Nachbearbeitung durchlaufen. Dieser als „Post Processing“ bezeichnete Vorgang ist beispielsweise nötig, wenn bestimmte Toleranzen einzuhalten sind oder wenn bestimmte Oberflächengüte gewünscht ist.

-

Hohe Investitionskosten:

Weltweit wurden 900 Unternehmen dazu befragt, warum sie keine Additive Fertigung einsetzen würden. Die Antwort in 90 Prozent der Fälle hingt mit den Kosten zusammen: Die Unternehmen scheuten die Kosten für die Anschaffung der nötigen Maschinen und das zugehörige Material.

-

Mangelhafte Kenntnisse in Unternehmen:

Der Fachkräftemangel macht sich auch im Hinblick auf die Additive Fertigung bemerkbar und so geben rund 50 Prozent aller Unternehmen an, dass sie nicht über die nötigen Kenntnisse über diese Fertigungsverfahren verfügen.

Eigentlich gut ausgebildete Mitarbeiter haben sich im Laufe ihrer Ausbildung vor allem mit konventionellen Fertigungsverfahren befasst und sind dementsprechend kenntnistechnisch nicht mehr auf dem neuesten Stand.

Ein Blick in die Zukunft: Was wird die Additive Fertigung erreichen?

Dieses Herz misst allerdings nur 2,5 cm. Hier ist noch viel Forschungs- und Entwicklungsarbeit nötig, damit wie geplant ein vollständiges menschliches Herz aus dem 3D-Drucker kommen und den Problemen mit einem Mangel an Organspenden entgegenwirken kann.

Die Zahnmedizin setzt ebenfalls auf die Additive Fertigung und ist hier Vorreiter. Auf engstem Raum können mithilfe der Methoden der Additiven Fertigung genaue Geometrien nachgebaut werden, wobei diese exakt auf die Ansprüche des Patienten anpassbar sind. Der Materialverbrauch ist dabei gering, da keine Überproduktion stattfindet oder Material im Überschuss verwendet wird.

Das Pulver, das in einem Fertigungsdurchgang nicht verwendet wurde, nutzt der Zahntechniker einfach für die nächste Fertigung. Spannend sind die generativen Verfahren zudem wegen der Zeiteinsparungen: Während ein Zahntechniker innerhalb von drei Stunden etwa sechs Zahneinheiten herstellen kann, vermag der 3D-Drucker die Fertigung von 70 Teilen in gleicher Zeit.

Die Zahnmedizin setzt ebenfalls auf die Additive Fertigung und ist hier Vorreiter. (Foto: AdobeStock - 734950725 JR-50)

Auch die Logistik hat die Vorteile der Additiven Fertigung erkannt und könnte mithilfe leistungsfähiger 3D-Drucker dafür sorgen, dass Produkte dort gedruckt werden, so sie nötig sind. Damit wiederum würden lange Transporte entfallen. Das käme überdies der Umwelt zugute.

Durch die wachsende Bedeutung der Additiven Fertigung werden entsprechend geschulte Fachkräfte in Zukunft noch stärker gefragt. Sie müssen das nötige Know-how mitbringen und sollten flexibel einsetzbar sein. Immer häufiger wird auf Quereinsteiger zurückgegriffen werden müssen, die sich die entsprechenden fachlichen Inhalte angeeignet haben oder bereit sind, dies im Rahmen von Schulungen und Weiterbildungen zu tun. Der Arbeitsmarkt für Fachkräfte der Additiven Fertigung wird daher auch künftig zahlreiche Jobs bereithalten.